Jidoka significa autonomação, é um dos pilares de sustentação do Sistema Toyota de Produção. O conceito Jidoka concede ao operador ou a máquina a autonomia de travar ou bloquear o processo sempre que detectado qualquer fator desconhecido ou anormalidade.

O Jidoka surgiu com uma automação de uma máquina de tear inventada por Toyoda Sakichi pouco depois de 1890. Sendo ninben no aru jidoka a expressão que dá o verdadeiro significado do conceito, entretanto, a simplificação de uso do termo para jidoka é frequentemente usada.

É considerado um método Lean amplamente adotado na fabricação de desenvolvimento de produtos, está relacionado diretamente ao controle de qualidade. É uma filosofia de gestão considerada um dos Pilares do Sistema Toyota de Produção

Escrito por José Sérgio Marcondes

Postado 19/05/2022

Sistema Toyota de Produção

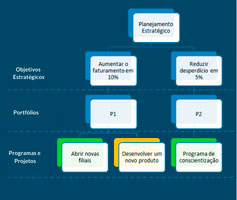

O Sistema Toyota de Produção (TPS) é uma filosofia de gerenciamento de produção que procura otimizar a organização de forma a atender as necessidades do cliente no menor prazo possível, na mais alta qualidade e ao mais baixo custo, ao mesmo tempo em que aumenta a segurança e o moral de seus colaboradores, envolvendo e integrando não só da produção, mas todas as partes da organização.

O TSP tem sido, mais recentemente, referenciado como Produção Enxuta, do inglês Lean Manufacturing, um termo cunhado no final dos anos 80 pelos pesquisadores do IMVP (International Motor Vehicle Program), um programa de pesquisas ligado ao MIT, para definir um sistema de produção muito mais eficiente, flexível, ágil e inovador do que a produção em massa.

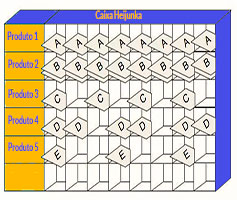

A Produção Enxuta é uma filosofia de gestão que busca eliminar desperdícios, é uma forma de organizar seus negócios para que toda a perda nos processos seja eliminada ou pelo menos fortemente reduzida. Existem diferentes formas de representar a estrutura do Sistema Toyota de Produção, são considerados componentes essenciais o Just-In-Time, Poka-Yoke, Heijunka, Kanban, Kaizen e Jidoka, que atualmente é um dos pilares do TPS.

O que é Jidoka?

Jidoka significa autonomação, automação com um toque humano, e é um dos pilares de sustentação do Sistema Toyota de Produção. O conceito Jidoka concede ao operador ou a máquina a autonomia de travar ou bloquear o processo sempre que detectado qualquer fator desconhecido ou anormalidade.

De acordo com Monden (1984), jidoka é “automação com a mente humana” ou, segundo Ohno (1997) e Shingo (1996), “automação com um toque humano”. Enfim, são máquinas dotadas de inteligência humana.

Conceito Jidoka

O conceito Jidoka surgiu com uma automação de uma máquina de tear inventada por Toyoda Sakichi pouco depois de 1890. Sendo ninben no aru jidoka a expressão que dá o verdadeiro significado do conceito, entretanto, a simplificação de uso do termo para jidoka é frequentemente usada.

O conceito de automação dentro da empresa Toyota não está restrito apenas às máquinas, mas também aplicado em linhas manuais de montagem. Ao identificar uma anormalidade ao longo da linha de produção, o operador que o fez poderá para a produção, desencadeando processos de identificação e eliminação dos problemas.

A sinalização para alertar as paradas, tanto para a linha quanto para máquinas, são através de um sistema de informação visual chamado de andon. O jidoka concede ao operador ou a máquina a autonomia de travar ou bloquear o processo sempre que detectado qualquer fator desconhecido ou anormalidade dentro da linha.

Mais recentemente na Toyota, Jidoka está sendo usado para se referir à automação de tarefas sujas, perigosas, inadequadas, ou que causem cansaço ao longo de um turno ou stress ao longo de meses e anos.

A meta é que todo o trabalho seja compatível a operadores altos ou baixos, de ambos os sexos, que possuam de 20 a 60 anos, e possa ser realizado com o mesmo nível de qualidade e produtividade do início ao fim do turno.

Definições relacionadas ao Jidoka

O termo Jidoka tem sua origem na língua japonesa ao se adicionar um radical que representa o ser humano à palavra automação. Essa mudança foi traduzida como autonomação, ou seja, automação com toque humano (BAUDIN, 2007).

Outras definições relacionadas ao jidoca:

- Habilidade de se parar a produção, por homem ou máquina, quando da ocorrência de problemas como: mau funcionamento de equipamentos, problemas de qualidade, ou trabalhos atrasados;

- Técnicas que separam a atividade humana do ciclo de operação da máquina, permitindo que um operador atue em diversas máquinas, preferencialmente diferentes, e trabalhando em sequência, com o output de uma sendo o input da próxima;

- Estratégia de automação passo-a-passo que gradualmente reduz a quantidade de trabalho realizada pelos operadores em um processo produtivo;

- “A decisão de parar e resolver os problemas assim que eles ocorrem, ao invés de empurrá-los fluxo abaixo para serem resolvidos depois”. (LIKER, 2006)

- A engenharia do modo como as pessoas trabalham com as máquinas.

Origem do Jidoka

O Jidoka teve sua origem ligada à automação da máquina de tear fabricada por Sakichi Toyoda (1867-1930), fundador da Toyoda Automatic Loom Works, considerado um dos dez maiores inventores da história contemporânea do Japão e inventor da máquina de tear automática.

Na época, a máquina de tear continuava funcionando mesmo diante de um fio rompido e, o defeito só era detectado quando o processo estivesse concluído, tendo produzido muito tecido defeituoso.

Em tal situação, se um fio rompesse, a máquina produziria tecido com defeito. E para evitar produzir defeito, havia a necessidade de ter um operador tomando conta da máquina como se fosse um vigia e, diante de qualquer anomalia, deveria parar a máquina. A solução que Sakichi inventou e colocou em prática em 1924 foi uma máquina de tear dotada de dispositivo que parava a máquina quando:

- Detectava o rompimento da linha;

- Detectava o fim da linha;

- Detectava a quantidade programada atingida.

Utilizando-se desses recursos, Sakichi pôde liberar o operador de ficar como vigia tomando conta das máquinas à espera de ocorrência de anomalia. Jidoka é dotar a máquina com dispositivos ou recursos que ao detectar qualquer anomalia faz a máquina parar evitando desta maneira produzir a não qualidade como descrito acima.

Objetivo Jidoka

- Reduzir ou eliminar a influência humana em um determinado processo;

- Prevenir a geração e propagação de defeitos na produção, tanto para máquinas como em operações manuais;

- Parar a produção quando atingida a quantidade programada;

- Mecanismo de controle de anomalias do processo e permite a investigação imediata das causas;

- Redução de custo através da redução da força de trabalho;

- Flexibilidade na produção para alterações na demanda;

- Qualidade assegurada; aumento do respeito à condição humana.

Passos Básicos do jidoka

Para Grout e Toussaint (2010) os passos básicos do jidoka podem ser resumidos da seguinte forma:

- Detectar o problema;

- Parar o processo;

- Restaurar o processo para funcionamento adequado;

- Investigar a causa raiz do problema;

- Tomar as medidas para solucionar o problema.

Os Circuitos do Jidoka

Com a separação entre o homem e a máquina, mais os seus torna-se possível uma análise crítica dos chamados circuitos do podem citar (Passos Júnior, 2004):

- Circuito 1 – envolve a análise específica da máquina, com a mensuração através do conceito de Índice de Eficiência conceito relacionado à Manutenção Produtiva Total Maintenance – TPM);

- Circuito 2 – refere-se à medição do Índice de Multifuncionalidade do sistema considerado e da eficiência específica.

- Circuito 3 – relacionado com a redução/eliminação dos defeitos e retrabalhos do sistema produtivo

- Circuito 4 – envolve a questão da segurança industrial (exemplo: sistemas de desligamento automático de máquinas através de sensores de presença, travamento de portas, chaves de fim de curso, sensores de peso…);

- Circuito 5 – relacionado com a redução dos desperdícios energéticos (exemplo: portas automáticas, comando de luzes…).

Conforme Passos Júnior (2004), os circuitos do jidoka se relacionam com os resultados da empresa.

- O circuito 1 está ligado com a melhoria da(s) eficiência(s) da(s) máquina(s) crítica(s) nos recursos gargalos para gerar ganho e nos não gargalos visando à redução das despesas operacionais.

- Já o circuito 2 com o aumento do grau de multifuncionalidade dos espaços produtivos visando à redução das despesas operacionais.

- No circuito 3 é tratado a redução dos defeitos e retrabalhos, tanto nas operações gargalos que retornam em ganho, como em outras etapas do processo produtivo que reduzem as despesas operacionais.

- No circuito 4 as ações estão associadas à segurança industrial e afetam positivamente os ganhos gerados nos circuitos 1 e 3. Além disso, reduzem as despesas operacionais relacionadas com custos de acidentes e afastamento de trabalhadores.

- O circuito 5 tem relação com a redução das despesas operacionais associadas à redução dos custos energéticos em toda a empresa.

Jidoka e a Eliminação de Perdas

Conforme Ghinato (1996) e Shingo (1996) para um sistema ser considerado plenamente automatizado ele deve ser capaz de detectar qualquer anormalidade, poder decidir sobre a forma de correção e aplicá-la. Assim, em manufatura, este sistema deve ser capaz de atender as seguintes funções:

- Executar a transformação desejada dos inputs em outputs;

- Manter o processamento em velocidade desejada;

- Alimentar o processamento com matéria-prima e remover o produto após conclusão do processamento;

- Detectar anormalidades e parar caso sejam encontradas;

- Corrigir as anormalidades e retomar o processamento.

Característica Jidoka

Contudo, para que máquina realize suas operações sem a necessidade de intervenção humana ela deve possuir algumas características essenciais:

- Ciclo automático: A energia necessária para a realização das atividades da máquina não podem ser provenientes do operador. Por exemplo, um torno CNC possui essa característica, ao contrário de um torno manual, que necessita de um operador para realizar a operação.

- Detecção autônoma de problemas: O foco de melhoria deve ser em separar a detecção da resolução dos problemas. Por ser tecnicamente mais simples e economicamente viável, a detecção de uma anormalidade deve ser uma função desempenhada pelo equipamento. O custo das técnicas usadas para alcançar esse objetivo é normalmente bem mais baixo do que o custo de manter um operador por máquina.

- Dispositivos de segurança adequados: Quando os equipamentos funcionam sem as mãos do operador no painel de controle, dispositivos de segurança adequados devem ser estudados e implantados.

Princípios do jidoka

Para Grout e Toussaint (2010) os passos básicos do jidoka podem ser resumidos da seguinte forma:

- Detectar o problema;

- Parar o processo;

- Restaurar o processo para funcionamento adequado;

- Investigar a causa raiz do problema;

- Tomar as medidas para solucionar o problema.

Pilar do Jidoka

- Separação Homem-máquina

- Automação Incremental

- Andon

Os principais conceitos que constituem o pilar do Jidoka são explicados a seguir:

1. Separação Homem-máquina

A visão tradicional da indústria sempre busca maximizar a utilização do equipamento para alcançar maiores níveis de eficiência. Isso pode ser muito perigoso, pois, ao analisarmos os elementos físicos de produção: pessoas, máquinas e materiais; percebemos que a tentativa de maximizar a utilização de um elemento, implica na redução da utilização dos restantes.

Ao tentarmos, maximizar a utilização de uma máquina, por exemplo, necessitamos de mais operadores e materiais em espera para encobrir problemas e manter o funcionamento do equipamento.

O mesmo acontece se buscarmos elevar a utilização de materiais, pois precisaremos de máquinas e operadores extras para lidar com flutuações na demanda e possíveis indisponibilidades como quebras de máquinas. Porém, é

interessante notar que a flexibilidade das ações humanas leva a consequências singulares ao maximizarmos a utilização de operadores.

Se uma peça não é necessária pelo processo seguinte o correto é que a máquina aguarde ociosa, isso é particularmente fácil de assimilar quando lidamos com equipamentos simples. Por sua vez, o operador pode se deslocar para operar outro equipamento que produza algo necessário nesse momento.

Pode parecer que estamos subutilizando o equipamento, porém produzir antes do que o necessário é desperdício de superprodução que gera uma variedade de outros desperdícios, como espera e inventários desnecessários.

Grandes ganhos em produtividade podem ser alcançados quando são utilizados equipamentos que permitem ao operador se movimentar e realizar outras operações enquanto acontece o ciclo da máquina.

2. Automação Incremental

A utilização da automação possui papel fundamental na criação de um fluxo de contínuo, flexível e eficiente de materiais. Porém, para que esses objetivos sejam atingidos, a interação do fluxo de materiais com o de operadores deve ser sempre considerada ao se utilizar um equipamento.

Planos radicais de automação, que eliminam repentinamente e totalmente a necessidade da interação humana com um processo exigem equipamentos caros, complexos e por isso de difícil suporte e manutenção. Além disso, a inflexibilidade dessas máquinas em relação à demanda é outro fator importantíssimo a ser considerado.

Uma demanda abaixo da projetada implica em uma péssima utilização de um equipamento de alta depreciação. Uma

alta na demanda implica em altos investimentos no aumento de capacidade. Essas variáveis podem eliminar todo o ganho pretendido ao se adquirir tais tecnologias.

Grande parte dos benefícios da automação podem ser alcançados através do uso de tecnologias mais simples e do detalhado planejamento da interação do homem com a máquina. A grande vantagem está na menor necessidade de investimento, o menor tempo necessário par compra e pra manutenções e a maior flexibilidade a diferentes volumes de produção.

3. Andon

Quando defeitos são descobertos é crítico que as operações anteriores sejam informadas prontamente para que os problemas em questão possam ser corrigidos. Com esse intuito, os processos são parados enquanto os próprios operadores fazem as correções necessárias. Essa abordagem é especialmente necessária quando os processos trabalham em fluxo, em formas de linhas ou células, por exemplo.

Para auxiliar na supervisão desses equipamentos e facilitar a comunicação de problemas que estejam comprometendo a produção, a Toyota usa um quadro luminoso que fica instalado a partir do teto da fábrica e acende luzes que indicam rapidamente aos supervisores e operadores onde é necessária alguma ação. Esses dispositivos são chamados de andons e alguns.

Andon é caracterizado por um painel luminoso colorido (às vezes acompanhado de sinal sonoro) que indica em qual situação ou condição da linha e também aponta local de solicitação de assistência de modo que todos possam visualizar.

O andon é um sistema de visualização das condições do processo produtivo considerado simples e flexível. É uma técnica genérica de controle que pode ser aplicada nos mais diversos tipos de sistemas produtivos, entretanto na maioria dos casos não elimina a presença de colaboradores para o seu funcionamento eficiente, ou seja, requer a assistência de pessoas para se obter resultados consistentes.

Vantagens de usar o Jidoka

- Possibilidade e rapidez na detecção de problemas já nas fases iniciais;

- Redução de custos de produção ao evitar falhas no processo produtivo;

- Economia com custos de mão de obra pela redução de pessoas em função da automação de processos;

- Redução de desgaste de equipamentos com a parada automática em casos de anormalidade;

- Aumento da autonomia no chão de fábrica, já que os operadores devem ser orientados para resolver os problemas encontrados;

- Como uma das bases do Lean, ajuda a disseminar a cultura de melhoria contínua, mudando padrões de comportamento;

- Tem menor custo que a automação total de processos, além de atender a situações em que a automação total não pode ser aplicada.

Você Gostou do Artigo? Sem sim, colabore com o crescimento e divulgação do Blog

Aqui no Blog publico frequentemente artigos relacionados a segurança privada e gestão organizacional, visando sempre agregar conhecimento para os leitores, visando seu desenvolvimento profissional e pessoal.

Para continuar publicando e disponibilizando os artigos de forma gratuita a todos, solicito a você leitor ou leitora, que ajude na divulgação e crescimento do blog, fazendo pelo menos uma das práticas a seguir:

- Deixe seu comentário no final do artigo, ele é muito importante para mim;

- Divulgue, curta e compartilhe as publicações com seus amigos pelas redes sociais;

- Inscreve-se na nossa Newsletter. Cadastre seu e-mail logo abaixo e receba avisos sobre novas publicações.

Forte abraço e sucesso!

José Sérgio Marcondes – CES

Especialista em Segurança Empresarial

Consultor em Segurança Privada

Diretor do IBRASEP

Leia também…

Sugiro a leitura dos artigos a seguir como forma de complementar o aprendizado desse artigo.

Gestão à Vista: O que é, Para que serve, Como Funciona

Kaizen: O que é, Filosofia, Objetivos, Princípios, Ferramentas

Kanban: O que é? Objetivos? Componentes, Princípios, Características

Dados para Citação Artigo

MARCONDES, José Sérgio (19 de maio de 2022). O que é Jidoka: Origem, Objetivos, Princípios e Importância. Disponível em Blog Gestão de Segurança Privada: https://gestaodesegurancaprivada.com.br/o-que-e-jidoka-origem-objetivos-principios/– Acessado em (inserir data do acesso).

Referencias Bibliográfcias

GROUT, J. R.; TOUSSAINT, J. S. (2010) Mistake-proofing healthcare: why stopping processes may be a good start. Business Horizons, v. 53, n. 2, p. 149-156, March-April.

GHINATO, P. (1996) Sistema Toyota de Produção: mais do que simplesmente just-in-time. Caxias do Sul: EDUCS.

SHINGO, S. (1996) O Sistema Toyota de Produção: do ponto de vista da engenharia de produção. Porto Alegre: Bookman.

PASSOS JÚNIOR, A.A. (2004) Os circuitos da autonomação Dissertação (Mestrado em Administração) – Universidade do Vale do Rio dos Sinos, São Leopoldo.

OHNO, T. (1997) O Sistema Toyota de Produção: além da produção em larga escala. Porto Alegre: Bookman.

MONDEN, Y. (1984) Sistema Toyota de Produção. São Paulo: IMAM.

BAUDIN, M (2007). Working with Machines: The nuts and bolts of lean operations with Jidoka. New York: Productivty Press.

LIKER, J.; MEIER, D. (2006) The Toyota Way Fieldbook. New York, McGraw-Hill

Sobre o Autor

0 Comentários