Dúvidas sobre o Método Kanban? Quer saber o que é? De onde veio e para quer serve? Então você está no local certo! Leia o artigo até o final e tire as suas dúvidas sobre o assunto.

Kanban é um método ou forma de gestão para ser aplicado a um processo, metodologia ou framework de trabalho já existente, visando controlar o fluxo de trabalho conforme ele se move no processo de produção de um produto. Trata-se de um sistema visual que busca gerenciar o trabalho conforme ele se move pelo processo.

Quando um processo produtivo é mau gerenciado ele pode gerar desperdícios, que ocorrem quando uma atividade consome recursos (sejam eles financeiros, materiais ou intelectuais) e não gera valor para o cliente. Para ter um negócio de sucesso, é muito importante reduzir esses desperdícios ao máximo para investir esforços em ações eficientes e melhorar os resultados. Nesse contexto, o Kanbam se encaixa como um excelente método de gestão.

Escrito por José Sérgio Marcondes

Postado 08/03/2022

O que é Kanban?

Kanban é um método ou forma de gestão para ser aplicado a um processo, metodologia ou framework de trabalho já existente, visando controlar o fluxo de trabalho conforme ele se move no processo de produção de um produto. Trata-se de um sistema visual que busca gerenciar o trabalho conforme ele se move pelo processo.

O termo “Kanban” é de origem japonesa e significa “sinalização” ou “cartão”, e propõe o uso de cartões para indicar e acompanhar o andamento da produção dentro da indústria.

Trata-se de um método de acompanhamento e controle de produção que busca gerenciar o trabalho dentro de uma filosofia de produção puxada. Propõe o uso de cartões para indicar e acompanhar o andamento da produção. Este cartão age como disparador de atividades, coordenando a produção de todos os itens de acordo com a demanda do produto final.

O Kanban é amplamente utilizado nas empresas do mundo inteiro e, geralmente, é colocado entre duas estações de trabalho, limitando a produção da próxima etapa do processo às necessidades exatas da etapa anterior.

O kanban pode ser considerado uma maneira de operacionalizar a filosofia just in time de produção no que diz respeito a reposição de materiais e circulação de peças de uma forma puxada, isto é, “um produto é fabricado ou um item é retirado somente quando um cartão kanban assim o determinar”. (WERKEMA, 2006).

Quero saber mais sobre Ferramentas de Gestão

Objetivos do Kanban

- Propiciar visibilidade sobre o processo produtivo;

- Eliminar tempo em fila do material e estoque ocioso;

- Interligar operações em um fluxo uniforme ininterrupto.

- Agilizar a conversão de matéria prima em produtos acabados, com tempos de espera iguais aos tempos de processamento;

- Melhorar a produtividade.

Segundo MOURA (2007) o principal objetivo do Kanban e a conversão de matéria prima em produtos acabados, com tempos de espera iguais aos tempos de processamento, eliminando todo o tempo em fila do material e todo o estoque ocioso”.

Observa-se que esse método impõe um controle da produção que assegura a existência de peças suficientes disponíveis, para a formação do produto numa base horária ou diária. Esse método assegura que a linha de produção fabricara o necessário, assim diminuindo os custos e desperdícios.

O Kanban visa minimizar o estoque entre diversos processos, assegurando que o processo seguinte não produza nenhuma peça a não ser que o processo anterior necessite.

Qual a Origem do Método Kanban?

O método Kanban nasceu no Japão, na fábrica da Toyota. Trata-se de um metodologia ágil, focado no melhor rastreamento de processos e na otimização da produção em relação à demanda.

No período pós segunda guerra, o Japão observou que para conseguir reerguer e tracionar sua economia, era necessário fazer mais com menos: produzir entregas de qualidade, em menor tempo e custo, envolvendo o conhecimento e compromisso dos operários na linha de montagem. Neste contexto, os executivos japoneses buscavam novos métodos de gestão que pudessem tornar seus processos de produção mais ágeis e eficientes.

Certas vez, o ex-vice presidente da Toyota Taiichi Ohno ao entrar em um supermercado nos Estados Unidos, percebeu que as prateleiras eram reabastecidas assim que esvaziadas, sempre obedecendo o espaço delimitado para cada item, desta forma, a reposição só acontecia quando havia necessidade.

Taiichi Ohno observou esse ciclo de abastecimento das prateleiras de supermercados e conclui que:

- A quantidade de produtos oferecidos eram reabastecidos em função da demanda;

- Os dados relativos aos produtos estavam escritos em cartões, contendo preço, quantidade, data de validade e identificações gerais;

- Que todo o controle era feito de maneira visual: prateleiras vazias indicam reposição de produtos.

Assim, concluiu que eram os próprios clientes quem determinavam o momento e a quantidade da reposição e passou a implantar esta mesma lógica no sistema de abastecimento e produção da montadora Toyota.

Com base nessas constatações, segundo Ohno (1997), em 1953 a Toyota dava início a implantação de um método baseado no modelo de reposição de supermercados. Este método seria chamado mais tarde de Kanban, e sua implantação na totalidade foi atingida no ano de 1962, pela Toyota.

O sistema kanban, tinha uma nova proposta de administrar a produção e eliminar o estoque desnecessário utilizando métodos de controle de materiais em processo através de cartões. Ele segue a filosofia just-in-time.

Just-in-Time

Just In Time é um filosofia de gestão de produção que defende que tudo deve ser produzido, transportado ou comprado na hora exata. Dessa forma nada deve ser produzido, transportado ou comprado antes do momento certo, que é exatamente o que a tradução do termo diz: “na hora certa”. Ele também é conhecido pela sigla JIT.

A filosofia Just-in-Time tem o objetivo de produzir a quantidade exata de um produto, de forma rápida e sem a necessidade de formação de estoques. Isso faz com que o produto chegue no seu destino no tempo correto, elimina o excesso de estoque e o desperdício, reduzindo custos decorrentes da falta de organização.

O que é o Sistema Kanban?

O Sistema Kanbam é um modelo de administração de materiais e de produção no momento exato (“just in time”), que é controlada através do movimento do cartão (kanban). O sistema kanban é um método de “puxar” as necessidades de produtos acabados e, portanto, é oposto aos sistemas de produção tradicionais. É um sistema simples de autocontrole a nível de fábrica, independente de gestões paralelas e controles computacionais” (MOURA,2007)

Esse sistema baseia-se na comunicação visual, tendo como objetivo “assinalar a necessidade de mais material e assegurar que tais peças sejam produzidas e entregues a tempo de garantir a fabricação ou montagem subsequentes“. (MARTINS; LAUGENI, 2006).

Elementos do Sistema Kanban

- Quadro Kanban;

- Cartão Kanban:

- Colunas;

- Limites de trabalho em andamento;

- Ponto de compromisso;

- Ponto de entrega;

- Tempo de espera;

Principais Componentes

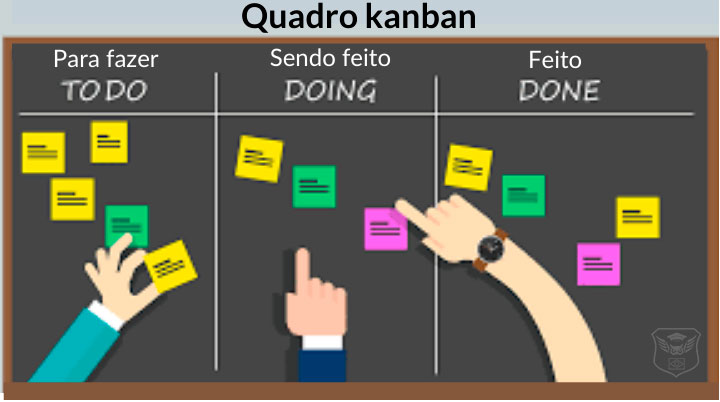

- Quadro Kanban: trata-se de um painel visual, que pode ser um quadro branco, a parede ou o quadro digital, que é usado para representar o fluxo de trabalho/atividades, contendo colunas mostrando as etapas do processo;

- Cartão Kanban: é uma representação visual do item de trabalho. É o elemento central do Sistema Kanban, já que representa o trabalho que foi requisitado, e que já está em processamento. Contém informações valiosas sobre a tarefa e seu status, tal como um resumo do trabalho, pessoa responsável, Ajudam os membros da equipe e as partes interessadas a entender com rapidez em que a equipe está trabalhando;

- Colunas: Cada coluna representa uma atividade específica, que em conjunto compõem um “fluxo de trabalho”. Os cartões seguem pelo fluxo de trabalho até a conclusão. Os Fluxos de trabalho podem ser muito simples, com “A fazer”, “Em andamento”, “Concluído”, ou mais complexos com a inclusão de outras colunas (fases/atividades);

- Limites de trabalho em andamento (WIP): são a quantidade máxima de cartões que podem ficar na coluna ao mesmo tempo. A coluna com limite WIP de três não pode ter mais que três cartões. Quando ela atinge o limite máximo, a equipe precisa focar nesses cartões e trabalhar para que eles sigam em frente antes de mover cartões novos para esse estágio do fluxo de trabalho. Esses limites WIP são fundamentais para expor gargalos no fluxo de trabalho e para maximizar o ritmo. Os limites WIP dão um aviso antecipado de que você assumiu muito trabalho;

- Ponto de compromisso: é o momento em que um pedido é escolhida pela equipe e o trabalho começa a ser executado;

- Ponto de entrega: refere-se ao fim do fluxo de trabalho. É quando o produto ou serviço chega nas mãos do cliente. O objetivo da equipe é levar os cartões do ponto de compromisso para o ponto de entrega o mais rápido possível;

- Tempo de espera: é o tempo decorrido entre o ponto de compromisso e o ponto de entrega. As equipes Kanban estão sempre melhorando para diminuírem seu tempo de espera o máximo possível.

Como Funciona o Kanban?

Os quadros Kanban são o meio mais comum de visualizar o funcionamento do sistema Kanban. Puxar o trabalho da esquerda para a direita é comum em todos os quadros: novos itens de trabalho entram no quadro pela esquerda. Quando os itens de trabalho saem pela direita, o valor é entregue aos clientes.

O funcionamento do Kanban tem uma premissa de funcionamento bem simples e objetiva, se baseia na sinalização por meio de cartões coloridos onde cada cartão representa uma atividade, e eles são posicionados em colunas que indicam seu status (fases de execução). Dessa forma a equipe equipe pode verificar facilmente as atividades pendentes, etapas que geram atrasos (gargalos) e o andamento do projeto como um todo.

- Cartão – descrece uma tarefa ou ação que precisa ser tomada para que o resultado final seja entregue. Os cartões geralmente são diferenciados por um sistema de cores que podem indicar quem é o responsável pela tarefa, qual nível de prioridade ou o tipo de tarefa, dependendo do que a equipe acordar. Cada vez que uma atividade muda de status, basta mover o cartão para a outra coluna que indica o estado atual.

- Colunas: representam os status dos cartões. Um kanban geralmente possui três colunas: A Fazer, Em Execução e Feito, mas essas colunas podem mudar de acordo com a necessidade da equipe de trabalho. Os cartões devem ser movidos entre as colunas conforme seu status for mudando, dando um panorama do que está pendente e do que já foi concluído.

Pilares do Sistema Kanban

O sistema kanban está pautado em três pilares básicos:

- Controle do fluxo: o sistema puxado de produção permite ao gestor e aos integrantes do time a administrarem as tarefas em produção, limitando aos recursos disponíveis, evitando desperdícios;

- Transparência/visibilidade: o Kanban permite que todos os envolvidos (interna ou externamente à empresa) tenham plena ciência do desenvolvimento do fluxo, bem como visão sistêmica da entrega;

- Melhoria contínua: Quanto mais o time ou departamento aplica a lógica, melhor compreende os limites de suas entregas, garantindo e estimando as próximas possibilidades.

Princípios do Kanban

Boeg (2010) define o Kanban como um método de gestão de mudanças que não possui regras, porém possui como base os seguintes princípios:

- Visualizar os elementos de trabalho e os processos;

- Limitar os trabalhos em andamento (WIP), restringindo o total de trabalho permitido para cada etapa;

- Fazer a gestão do fluxo de trabalho pela capacidade disponível;

- Tornar explícitas as políticas a serem seguidas, ou seja, deixar claro as regras de gestão do processo;

- Medir e gerenciar o fluxo;

- Identificar as oportunidades de melhorias, criando uma cultura Kaizen, ou seja, uma cultura de melhoria contínua que se torna responsabilidade de todos.

Benefícios e Vantagens do Método Kanban

- Propicia uma comunicação integrada;

- Com o kanban, os operários não precisam tentar adivinhar qual é o programa de produção. Simplesmente seguem os pontos de partida e a sequência de cartões;

- Evita estoques desnecessários adotando um sistema de produção puxada, onde é a linha de produção quem determina a quantidade de peças que devem ser estocadas, garantindo o uso daquilo que era estritamente essencial para aquele momento de produção;

- Expõem os gargalos, os desperdícios, as filas e a variabilidade do processo;

- Prioriza atividades e produtividade;

- Estimula o trabalho em equipe;

- É um método bastante simples e barato.

Em sua obra, Martins, Laugeni (2006), dizem que o Kanban preenche determinadas funções dentro do processo de produção, tais como visibilidade (a informação e o fluxo de material são combinados e movem-se com seus componentes), produção (controlando a produção em seus estágios indicando o tempo, quantidade e tipo de componente a ser produzido).

Tipos de Kanban

- kanban de produção: sinaliza o início do sistema de produção, explicando a qualidade e a quantidade das coisas que precisam ser produzidas. Geralmente são divididos em três seções: para fazer, fazendo e feitas. O cartão de produção serve como etiqueta de identificação (qual o produto) e de instrução de tarefa (o que fazer em quanto tempo em que quantidade);

- Kanban de estoque: é sado para controlar o tamanho do estoque e o nivelamento do mesmo, indicando a necessidade de quais produtos precisam ser reabastecidos ou comprados;

- Kanban de movimentação: este cartão pode ser compreendido com uma identificação ou autorização de transferência de um lote mínimo de peças de um setor “fornecedor” para um setor “cliente”. Em síntese, serve como etiqueta de identificação do produto e de onde o item deve ser transportado;

- Kanban de fornecimento: permite que as empresas incluam fornecedores como parte do sistema. Dessa forma, os cartões Kanban do fornecedor saem da organização e diretamente para o fornecedor, solicitando a entrega de um novo lote de um item específico;

- Kanban de emergência: lida com uma situação inesperada que precisa de atenção imediata. Os cartões de emergência geralmente sinalizam a necessidade de substituição de uma peça defeituosa ou defeituosa ou uma mudança repentina na quantidade de entrada (produto) necessária.

Como se aplica o Kanban?

Para a aplicação do sistema Kanban se faz necessário um mapeamento de processos e a identificação das principais atividades envolvidas no processo de fabricação do produto ou da prestação de serviço, um estudo de fluxo de trabalho.

Uma vez identificado o fluxo de trabalho, deve-se identificar quais tarefas são executadas e em qual ordem. Quanto mais detalhado for o seu entendimento do fluxo de trabalho, mais fácil será elaborar o seu quadro.

Uma vez definidas as principais tarefas envolvidas no processo de fabricação do produto, elas podem ser colocadas no quadro Kanban conforme prioridade de execução. A composição do quadro kanban dependerá da necessidade de cada organização, um quadro básico contem as seguintes colunas: “a fazer”, “fazendo” e “concluído”.

Áreas de Aplicação

O Kanban pode ser aplicado em qualquer projeto ou operação, seja ela corporativo (independente do nicho e do setor interno, tanto no escritório, como no chão de fábrica ou no setor de vendas), ou mesmo pessoal. É um método bastante abstrato que tem uma ampla área de aplicação.

É importante entender que o Método Kanban é aplicado com seus princípios e práticas sobre a sua forma de trabalhar atual, respeitando o fluxo existente de trabalho. O trabalho pode ser de tipos muito diferentes: produção, educação, restaurantes, serviços de mídia, atendimento ao cliente, recursos humanos e etc.

Você Gostou do Artigo? Sem sim, colabore com o crescimento e divulgação do Blog

Aqui no Blog publico frequentemente artigos relacionados a segurança privada e gestão organizacional, visando sempre agregar conhecimento para os leitores, visando seu desenvolvimento profissional e pessoal.

Para continuar publicando e disponibilizando os artigos de forma gratuita a todos, solicito a você leitor ou leitora, que ajude na divulgação e crescimento do blog, fazendo pelo menos uma das práticas a seguir:

- Deixe seu comentário no final do artigo, ele é muito importante para mim;

- Divulgue, curta e compartilhe as publicações com seus amigos pelas redes sociais;

- Inscreve-se na nossa Newsletter. Cadastre seu e-mail logo abaixo e receba avisos sobre novas publicações.

Forte abraço e sucesso!

José Sérgio Marcondes – CES

Especialista em Segurança Empresarial

Consultor em Segurança Privada

Diretor do IBRASEP

Leia também…

Sugiro a leitura dos artigos a seguir como forma de complementar o aprendizado desse artigo.

Gerenciamento Ágil de Projetos: O que é, Conceitos e Características

Ferramentas de Gestão: O que são, para que servem, quais as principais?

Projeto: O que é, Definições, Objetivos, Características e Exemplos

Dados para Citação Artigo

MARCONDES, José Sérgio (08 de março de 2022). Kanban: O que é? Objetivos? Componentes, Princípios, Características. Disponível em Blog Gestão de Segurança Privada: – Acessado em (inserir data do acesso).

Referencias Bibliográficas

MOURA, R. Kanban: A Simplicidade do Controle da Produção. 7ªed. São Paulo: IMAM, 2007.

WERKEMA. C. Kanban. IN: Lean Seis Sigma. Introdução às Ferramentas do Lean Manufacturing. 1 ed. Belo Horizonte. Editora Werkema. 2006.

MARTINS, P.G; LAUGENI, F.P. Administração da Produção. 2ªed. São Paulo: Saraiva, 2006.

BOEG, J. Kanban em 10 passos. Tradução de Leonardo Campos, Marcelo Costa, Lúcio Camilo, Rafael Buzon, Paulo Rebelo, Eric Fer, Ivo La Puma, Leonardo Galvão, Thiago Vespa, Manoel Pimentel e Daniel Wildt. C4Media, 2010

Junte-se ao Nosso Grupo de WhatsApp!

Quer ser o primeiro a receber as novidades do nosso blog? Não perca tempo! Junte-se ao nosso grupo no WhatsApp e fique sempre atualizado(a) com as últimas postagens e atualizações!

Sobre o Autor

2 Comentários

Olá Anderson Alves!

Obrigado pelo seu comentário.

Forte abraço e sucesso

Excelente conteúdo! Parabéns!